安世亚太发布自主仿真软件,打造健康高效的软件生态

当前,断裂失效是大多数机械产品的失效形式。据统计,工程中80%以上的机械产品失效都是与静力或疲劳失效相关的断裂失效,因而,定性、定量地把握产品的安全性能是企业产品研发的重中之重。测试与仿真虽然是目前产品研发中的两种主要手段,但由于这两种主要方法的特点和局限性,使得他们各行其道,无法相互促进。为此,安世亚太和博览达日前发布了集成于ANSYS WorkBench的仿真模型对标物理样机测试的桥梁——SafeDesign软件系统。

据了解,基于物理样机的测试技术,测试结果相对准确,但该方法需要花费大量的时间和成本来进行测试前的准备工作,并且测试精度受到多种因素的影响,如测试位置,应变片方向,温度等。针对一款产品的测试验证,往往需要打造多个物理样机,需要进行多轮测试,因此测试成本高、测试周期长是影响产品研发成本和效率的客观因素。

而基于虚拟样机的仿真技术在完成产品设计后,基于虚拟样机进行仿真验证,当发现问题后,能够快速更改设计,同时对更改后的设计重新进行验证,几乎可达到设计与虚拟验证的同步。但是仿真模型的合理性和分析结果的精度,是仿真分析成败的关键,如果对仿真结果没有进行合理的对标,那么仿真的结果可能会误导产品研发。

对测试而言,需要通过优化测试方案,进一步提高测试精度,减少测试次数,降低测试成本;对仿真而言,需要建立经过对标的正确仿真模型,以进一步提高仿真精度,更好地预测产品性能。

安世亚太自主仿真软件SafeDesign

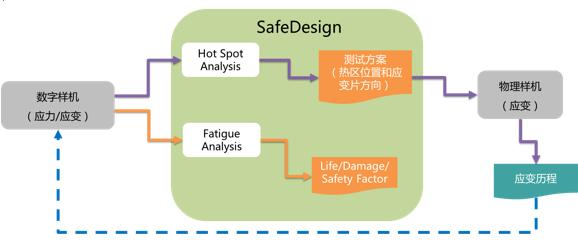

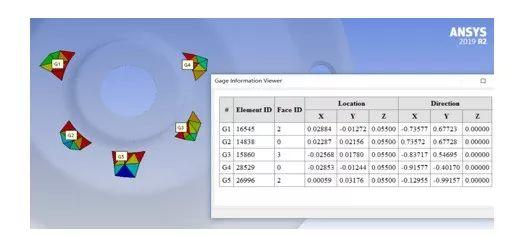

安世亚太SafeDesign充分尊重虚拟样机仿真和物理样机测试的固有特点,充分连接仿真和测试,使两者高度融合,从而使两者相互修正,相互指导。SafeDesign/HotSpot首先基于有限元仿真的仿真结果,给出产品最危险的若干个热区信息,据此快速制定工程的测试方案——合理的测试位置及其贴片方向。根据HotSpot给出的测试位置和方向,通过物理样机测试得到热区的应变结果,并将仿真的应变结果与此测试结果进行对标,从而对仿真模型进行验证,并进一步优化,保证后续仿真结果的精度。

SafeDesign充分连接仿真和测试

安世亚太SafeDesign软件拥有三大关键技术,包括:复杂结构热区定位技术、先进的自由表面贴片技术和最损伤载荷方向的专利搜索技术,从而帮助企业快速形成高质量的测试方案,获得高精度的测试结果;通过与测试的对标,保证仿真模型的合理性,实现优化设计,使仿真驱动产品研发成为可能;此外,基于验证的仿真模型所做的仿真分析,可以有效减少复杂的物理样机测试次数,提升产品研发效率,降低研发成本;使仿真数据和试验数据高度融合,获得更完整的性能响应空间,获得试验无法获得的数据;而基于验证的仿真模型,可建立企业的仿真规范,形成企业的核心资产。

仿真软件生态如何构建的思路已经在仿真软件开发的探讨中开始清晰。开放共赢,携手并进将会是未来仿真软件发展的必经之路。安世亚太作为我国仿真软件领域的先驱者,长期以来致力于构建健康、高效的软件生态,保障用户体验,提升开发效率,为制造业的蓬勃发展增砖添瓦。

本次连接仿真与测试对标的桥梁——SafeDesign软件的开发,让“构生态,建未来”的理念更为深入人心,不断探索与发现,让仿真软件的明天更加精彩,让未来更值得期待。

安世亚太具有24年的研发信息化工业软件开发和服务经验、6年的工业品先进设计和增材制造经验,是我国工业企业研发信息化领域的领先者、新型工业品研制者、企业仿真体系和精益研发体系创立者,在国内PLM、虚拟仿真及先进设计领域处于领先地位,提出了基于增材思维的先进设计和智能制造解决方案,聚焦于打造以增材思维为核心的先进设计与智能制造产业链,以全球视野和格局进行资源整合、技术转化和生态构建