SLM工艺仿真综述 :金属增材制造面临的挑战与解决方案

金属增材制造的挑战

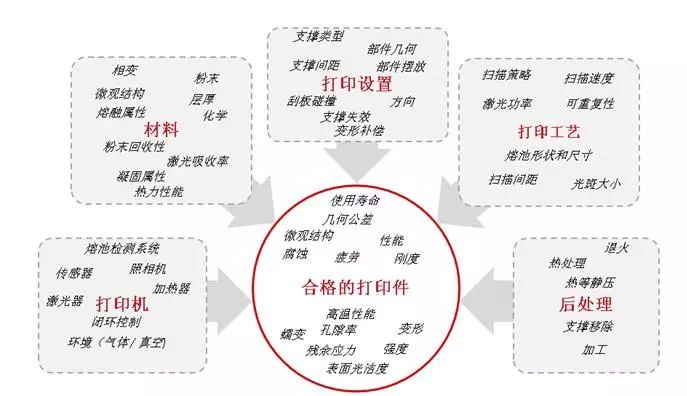

金属增材制造的过程是十分复杂的过程,要成功打印出一个合格的零部件受到来自材料、打印机器设备、工艺设计、工艺参数和设置以及包括后处理等诸多因素的影响。

就工艺本身来说,粉末在熔化过程中,每个激光点创建了一个微型熔池,从粉末熔化到冷却成为固体结构,光斑的大小以及功率带来的热量的大小决定了这个微型熔池的大小,从而影响着零件的微晶结构。同时金属粉体粒度、球形度、松装密度、流动性、含氧量、组分等对零件的成形质量的影响也较大。

为了熔化粉末,必须有充足的激光能量转移到材料中,以熔化中心区的粉末,从而创建完全致密的部分,但同时热量的传导超出了激光光斑周长,影响到周围的粉末。在激光光斑移动后的区域温度下降,由于热传导的作用,微型熔池周围出现软化但不液化的粉粒。

通常这些部分烧结的颗粒被熔化金属吸附,并成为牢固地附着在组件表面的颗粒,由于层层铺粉,在下一层的激光融化处理过程中,仍会有一些热量传导到下面的层,从而将烧结不完全的颗粒又可能发生重新熔化。这种渐进的熔化和冷却的层相互发生作用,且内部存在着强烈的物理、化学变化、复杂的成形冶金机理,使得完全从原理层面去掌握金属增材制造工艺非常困难。

对于一个实际金属打印件,如果完全凭借经验或者直观感觉,进行打印的成功率较低,通常采用试错方法,既浪费了成本,又大大增加了产品成功打印的制造周期。

图1:影响金属3D打印结果的因素

质量保证是金属打印至关重要的要素,金属增材制造可能出现所打印的零部件变形、开裂的问题。同一个部件,在加工参数、层数、材料相同的条件下,构建过程中采取不同的取向和位置,所带来的微观组织和属性也是不同的。基本上,垂直方向柱状晶的残余应力水平低,水平方向马氏体相残余应力水平高。

如此多的因素会影响到金属3D打印的结果,这就带来了仿真的重要性。

增材制造工艺参数仿真主要研究加工参数、粉末、几何构型等因素对于宏观变形、残余应力,部件微观内部金相组织及性能的影响。

控形与控性,是金属增材工艺中两个重要考察指标。产品打印过程中,也必须关注宏观控形,包括翘曲变形、部件开裂、刮板碰撞或支撑开裂等问题,微观控性中,需要关注孔隙率、相变、球化、颗粒尺寸、一次和二次枝晶结构和初始位错密度等微观特性,表征到打印件后续质量即为金属件力学性能和特性。

金属增材工艺仿真的价值

基于机器和粉末的标定试验,获取宏观的变形修正参数和微观的单道扫描信息和参数,在产品设计初期或者增材制造工艺制定期间,利用CAE仿真分析技术,进行数字仿真以提前获取产品打印的性能特性,是解决金属增材工艺质量问题的一个重要手段和方法。

通过提前预测并在此基础上进行工艺优化,使得物理的样品打印减少失败概率,同时较大程度地减少打印成本,不合格产品的数量和试错次数也大为降低。同时增材金属打印件便于制造的设计方式和设计修正可以大大增强,增材工艺设计流程和经验可以累积和固化,机器的利用率和产品打印的周期得到提高,产品打印的可重新性和质量能够得到保证。

在发展方面,如果微观金相组织和特性预测也能够通过CAE仿真实现,仿真将大大加快新材料、新机器、新工艺参数包的开发,减少研发成本和周期,同时个性化微观结构和获取期望的材料属性将成为可能。CAE仿真对于金属增材打印的价值汇总如下图2:

图2: 金属增材工艺CAE仿真的价值

金属增材工艺仿真的难点

虽然增材工艺仿真的价值比较巨大,但要实现起来困难较多,难度较大。主要的难点包括以下几个方面:

- 空间离散规模庞大、时间离散步长数庞大,计算时间如何去满足工程需求。

复杂结构件从光斑尺寸到空间上宏观尺寸的分布,网格化离散的规模巨大。同时打印时间较长,大件以天计算,而仿真在热-固耦合的尺度上时间步长甚至需要在微秒乃至更小的一个量级上离散。如何实现打印工艺过程的模拟,以现有的计算硬件资源,难度非常大。

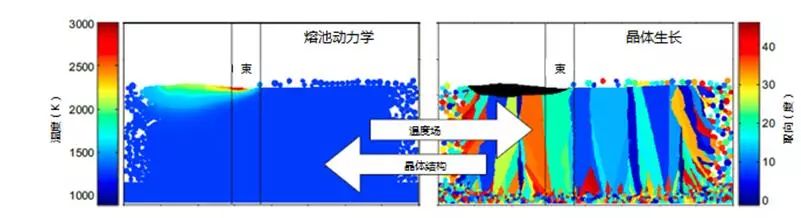

- 宏观与微观,多尺度问题

熔池内部无论是物理现象还是研究对象尺度,都是微观层面。但是打印的对象尺寸以米为宏观对象,在其中之间无论是否考虑介观尺度,如何将众多与常规尺度条件下迥然不同的微观尺度现象与宏观现象进行统一,如何将增材制造熔池内快速冷却凝固的非平衡态熔池动力学造成的材料微观理论和打印件宏观规律结合起来,则需要从多尺度的角度入手进行分析。

图3:金属增材工艺多尺度现象

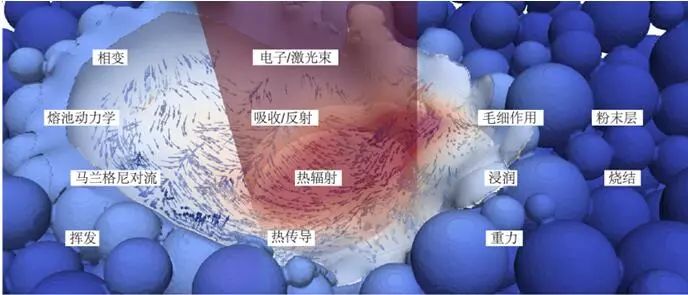

- 物理过程机理复杂

仅仅考虑熔池内的物理现象,金属3D打印过程已经非常复杂,其中包含浸润、毛细、表面张力、马兰格尼对流、熔池动力学、相变等非常复杂的物理过程,其物理变化的准确机理和演变规律在真实工程中需要实验验证和总结,很难是物理控制方程就完全预测和归纳。

根据3D科学谷,美国国家技术研究所(NIST)的研究人员在2014年声称在金属3D打印工艺的粉末熔融过程中有50多种不同的因素在发挥着作用,研究人员认为像尺寸和形状误差、熔融层中的空隙、最终部件的高残余应力,以及对材料性能——包括硬度和强度等各种变量相互关系的研究不足导致了3D打印工艺难以量化控制。金属粉末的熔化导致不当的缺陷,这造成了熔池内的缺陷称为孔隙和裂缝。

图4:熔池内物理机理现象

- 涉及环节较多

增材金属制造不仅仅是涉及到金属粉末的质量和特性,还包括增材设计是否适合打印,机器设备,打印工艺设计和打印参数包设置甚至后处理也会使得打印质量有较大变化。金属增材制造涉及的环节较多。

- 不确定性和误差来源较多

由于环节长,涉及的因素方方面面,因而不确定性和误差来源也较多。

挑战还包括正确的收集数据的技术和分析能力,唯有进一步研究熔池实时监测并获取熔池实时数据,包括腔室内的温度传感器获取温度,通过对适时收集数据的相关性分析和回归研究,方可研究影响金属增材工艺宏观控形微观控性的详细影响因素,进而为工艺仿真分析模型的建立和修正提供最直接的手段和方式。但目前监测设备、手段和完整体系方法还有欠缺。

关于安世亚太

安世亚太具有23年的研发信息化工业软件开发和服务经验、6年的工业品先进设计和增材制造经验,是我国工业企业研发信息化领域的领先者、新型工业品研制者、企业仿真体系和精益研发体系创立者,在国内PLM、虚拟仿真及先进设计领域处于领先地位,提出了基于增材思维的先进设计和智能制造解决方案,聚焦于打造以增材思维为核心的先进设计与智能制造产业链,以全球视野和格局进行资源整合、技术转化和生态构建。