5G赋能数字孪生体应用的价值、路径与案例

5G是支撑数字孪生体

虚实互动的重要基础

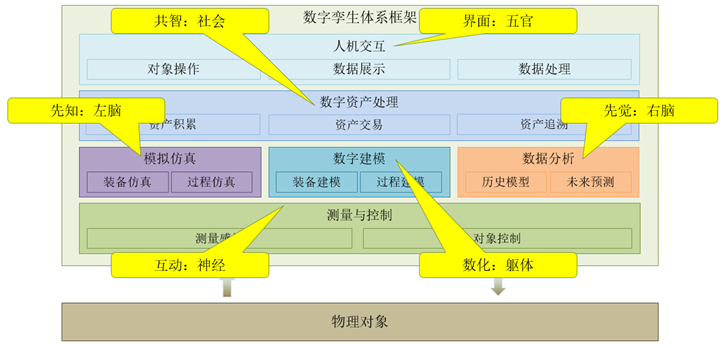

安世亚太对于数字孪生体的定义是:现有或将有的物理实体对象的数字模型,通过实测、仿真和数据分析来实时感知、诊断、预测物理实体对象的状态,通过优化和指令来调控物理实体对象的行为,通过相关数字模型间的相互学习来进化自身,同时改进利益相关方在物理实体对象生命周期内的决策。

数字孪生体参考架构及其生命特征(源自安世亚太)

在数字孪生体的构建和应用过程中,物理对象和其数字孪生体之间,存在着海量的实时数据交互。

安世亚太《数字孪生体技术白皮书》所提出的参考架构及其生命特征的表述中,将这一过程比喻为人体和外界环境的互动,传入神经和传出神经随时传输着各种感知信息和控制指令。而在数字孪生体应用中,通信网络则同样起着人体神经系统的作用。

神经末梢的广泛度、神经传输速度、信号传输过程中阻塞程度等一系列因素影响着人体的灵活性和敏捷度,所以有人身手矫健,有人老态龙钟。医学机构还对神经系统的评估提出了一系列的标准,例如美国国立卫生院的神经功能缺损评分标准NIHSS、格拉斯哥昏迷评分标准GCS等。

在数字孪生体应用中,不同应用场景对数据传输的分布节点数量、可移动性、传输带宽、延时、损耗等也存在不同的要求。通信行业也陆续提出了一些标准来对通信网络进行评价,例如用户体验速率、连接数密度、端到端延时、移动性、流量密度、用户峰值速率、能源效率等。

有意思的是,神经系统和通信网络两者的评价标准之间,存在很多共性的东西。

数字孪生体应用程度和通信网络的支撑是相互促进和提升的关系。例如对于生产装备或无人驾驶汽车的实时控制,就对通信网络的延时和可靠性提出很高要求,而数字孪生体同时又是5G等高标准通信网络应用的重要场景。

5G技术优势和对数字孪生体应用的支撑

所谓5G就是第五代通信技术。2015年9月,国际电信联盟ITU正式确认了5G的三大应用场景,分别是 eMMB , uRLLC 和 mMTC 。

ITU确定的5G三大应用场景

(源自信通院《5G经济社会影响》)

eMBB,是Enhance Mobile Broadband,增强型移动宽带。这种场景就是现在人们使用的移动宽带(移动上网)的升级版,主要是服务于消费互联网的需求。在这种场景下,强调的是网络的带宽( 速率 )。

uRLLC,是Ultra Reliable & Low Latency Communication,低时延、高可靠通信。这主要是服务于物联网场景的。例如车联网、无人机、工业互联网等。在这类场景下,对网络的时延有很高的需求。例如车联网,如果时延较长,网络无法在极短时间内对数据进行响应,就有可能发生严重的交通事故,甚至危害人身安全。这类场景对网络可靠性的要求也很高。

mMTC,是Massive Machine Type Communication,海量物联网通信。这个也是典型的物联网场景。例如智能井盖、智能路灯、智能水表电表等,在单位面积内有大量的终端,需要网络能够支持这些终端同时接入,指的就是mMTC场景。

这三大应用场景,只有一个是主要为人联网服务的,另外两个都是主要为物联网服务的,所以说5G的物联网属性要强于人联网属性。

数字孪生体的应用广泛,包括数字孪生生产、数字孪生产业、数字孪生城市、数字孪生战场等方方面面,同时对5G的三大应用场景产生了需求。

首先,数字孪生体的基础必然是海量终端的双向互联(mMTC),数据采集和操作控制;其次,数字孪生体应用的重要作用是将虚拟世界中模拟、仿真输出的结果和控制指令反馈传输到物理终端加以控制,其中时效性和可靠性保障是基础(uRLLC);另外,如何去有效洞察和控制数字孪生体这一虚拟世界的人机交互方面,VR、AR和图像识别等技术将成为一种重要的手段,同样需要网络大带宽传输的支持(eMBB)。

值得注意的是,这三大应用场景并不是指三种不同的网络。网络只有一张,技术标准只有一种,就是5G。5G将采用网络切片等方式,使一张网络同时为不同的用户提供服务。也就是说,5G 不是多种技术标准的合集(如3G,包括了WCDMA、CDMA2000、TD-SCDMA),而是整合了多种关键技术于一身的、真正意义上的融合网络。在数字孪生体不同的应用场景下,动态切换和调整。

通信技术发展规律和5G赋能

数字孪生体应用的路径

在通信行业里有个规律,大约每10年就会发布一种新的无线移动通信技术,可谓“十年一G”。而每一代技术出现,大约要经过3年的“产业链完善”阶段,3年的“与其他技术和产业融合发展”阶段,然后进入到大家所能感知到的“改变社会”阶段。

回顾一下历史,新的信息技术催生了新产业、新模式、新业态。

2G是1991年开始商用的,中国是1994年开始使用,1992年有了***,2003年有了QQ,2004年有了支付宝。2009年是我国的3G元年,3G商用以后出现了智能手机、移动电子商务、微博、美团、微信等。2014年是中国4G商用元年,4G使用之后有了直播、外卖、共享经济、零工经济、新零售、无接触配送、互联网医疗、线上教育、共享员工、远程办公、“宅经济”等新业态。

历代移动网络技术的演变(源自数字经济学家论坛)

在1G-5G的发展历程中,中国移动通信行业从1G落后、2G追随,到3G突破、4G同步,5G时代中国将引领时代潮流。

2019年10月31日,我国的三大运营商宣布启动5G技术,到现在整整一年,还处在“产业链”完善阶段。

4G改变生活,我们已经有了切身体会。5G如何改变社会,大家都在讨论,部分领域已开始实践。

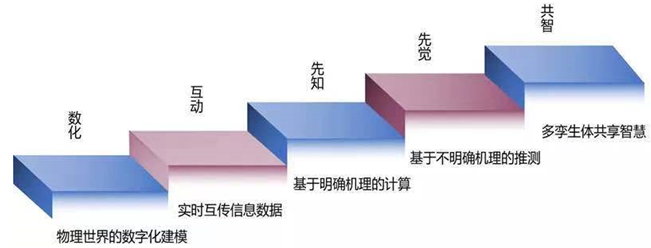

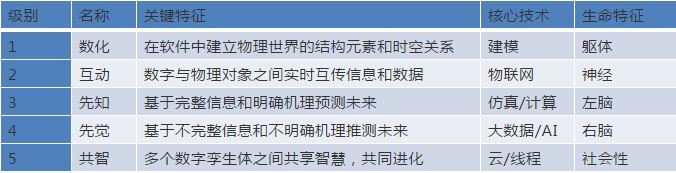

5G赋能数字孪生体应用的路径,将通过4C来“构建万物互联的智能世界”(华为提出)。第一个C是Connection连接,物理世界与数字世界的海量连接;第二个C是Control控制,物理世界和数字世界的双向感知和控制;第三个C是Convergence融合,5G与数字孪生体技术的融合,在感知和控制的基础上,还可以建模、仿真、预测,乃至虚实“共智”;第四个C是Create创造,催生新产品、新模式、新业态、新产业,从而创造巨大的价值。

可以看到,该路径与数字孪生体应用和进化的成熟度模型是如此不谋而合。

数字孪生体成熟度模型(源自安世亚太)

数字孪生体进化论(源自安世亚太)

5G和数字孪生体结合催生

网络化自适应智慧工厂的实践案例

如前所述,5G与数字孪生体应用的结合,在数字孪生生产、产业、城市和战场等方面,具有广泛的结合点和发展空间,国内外正处于起步和快速发展阶段。

我们以位于德国亚琛的“欧洲5G工业园区”实践为例,看两者在生产和产业领域的结合点和发展趋势。

2020年初,德国弗劳恩霍夫生产技术研究所IPT和瑞典移动网络供应商爱立信共同开发了“欧洲5G工业园区”的概念,这实际上是第一个全面的5G工业应用研究网络。

欧洲5G工业园区项目启动(源自3D科学谷)

园区于2020年5月12日启动了5G网络,通过将近1平方公里的面积,19根5G天线和每秒10G比特的带宽,园区运行着欧洲最大的5G研究网络。

园区同步引入了数字孪生体、增材制造等面向未来的数字化技术和制造工艺装备,正在创建一个全球范围内独特的工业生态系统。这些设施配备了先进的IT和生产系统,因此提供了独特的基础架构,以研究、开发基于5G、融入数字孪生体和增材制造的新一代工业4.0技术。

那么5G网络、数字孪生体和增材制造三者为制造业带来的革新价值究竟是什么,结论是Networked Adaptive Production(网络化自适应生产),使生产复杂和批量个性化产品的价值链比以前更加灵活和高效。

欧洲5G工业园成立了ICNAP(网络化自适应生产国际中心),以亚琛弗劳恩霍夫生产技术研究所IPT,亚琛弗劳恩霍夫激光技术研究所ILT以及分子生物学和应用生态学IME的三个研究所为中心,通过与其他专家合作,以找出哪些新技术和解决方案可以真正过渡到工业4.0自适应生产的真实应用场景。

目前ICNAP(网络化自适应生产国际中心)的合作单位包括如下:

ICNAP网络化自适应生产国际中心的合作单位

(源自Fraunhofer IPT)

依托ICNAP自适应生产国际中心,三家弗劳恩霍夫研究所(Fraunhofer IPT、ILT、IME)与知名的工业合作伙伴共同开发了工业4.0方面的生产系统和价值链评价体系,并根据特定的制造任务在园区进行开发与验证工作。

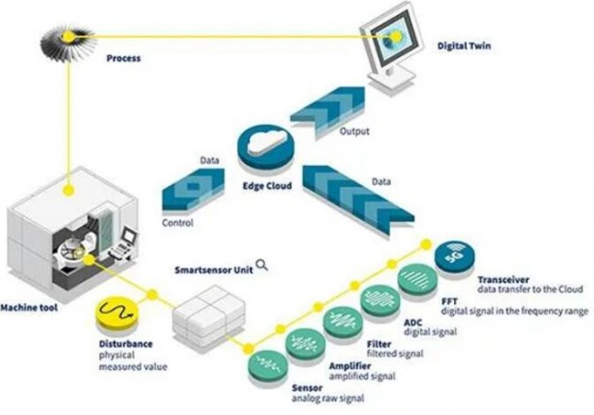

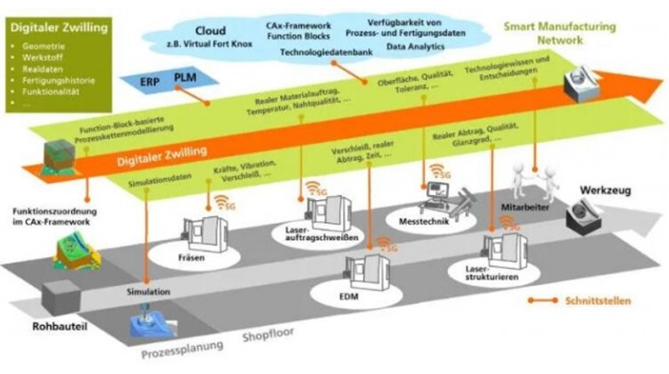

从网络自适应生产的目标出发,我们就不难理解欧洲5G工业园的核心技术,其中包括:用于监视和控制高度复杂制造过程的5G无线传感器、增减材分布式制造控制与干预、区块链、边缘云计算,数字孪生体技术等。

制造业工厂将搭载5G、数字孪生体和增材制造所带来的神奇翅膀,完成一次崭新的升级。可以通过云端发出指令,进行加工过程中的自适应调整,实现真正意义上的自适应制造模式的工业4.0。如下图所示。

网络化自适应制造生产模式(源自3D科学谷)

园区开展中的一些典型研究领域如下:

▌产品全生命周期中的数字孪生

每个产品的所有生产和传感器数据都分别保存在数字孪生体中,因此包含了完整的生产历史。其中的挑战是伴随零件加工和移动、组装过程的数据采集和传输,为每个记录的数据记录添加明确的位置和时间参考,以便可以正确分配各种传感器数据,例如车间温度,机器振动或设置的过程工艺参数。在发生质量问题或故障的情况下,可以追溯加工过程中错误发生的具体信息。

1、涡轮零件的批量生产

通过使用实时制造数据,在涡轮零件的批量生产中实现更经济的过程数据链,数据通过标准化接口收集,并且在整个过程链中都可用,以进行仿真和记录。

研究人员开发了一种结构噪声的无线传感器,可检测刀具与材料的接触,刀具的磨损或破损,并可以预警和触发设备保护。

不仅如此,研究人员还创建了一个多传感器平台,该平台获得加工加速度、切削力、加工温度、工作扭矩等数据。为信息提供时间戳,对数据进行预处理并通过5G传输。

传感器可以安装在部件上或托盘上,从而与工件一起在整个生产过程中移动。这样,就可以记录整个过程链中的所有相关影响因素,这是创建单个组件的数字孪生的重要前提,对AI人工智能应用具有决定性的作用。

融入了5G智能传感技术的增减材制造装备(源自3D科学谷)

2、燃气轮机叶片的制造和维修

对于燃气轮机叶片的制造和维修,使用了特定应用的虚拟计划工具,例如用于增减材制造和维修过程(例如铣削CNC和激光金属沉积金属3D打印技术LMD)的过程仿真和过程链重新配置。通过在过程中详细记录实际数据,可以通过优化的计划工具确保数据一致性和计划的透明性。

增减材制造和燃气轮机使用现场产生的大量数据,通过5G网络进行传输和记录,通过数字孪生体所内置的模型和算法进行动态仿真,实现预测性维护。

▌自适应过程链的可预测性

基于数字孪生体过程链模型的仿真,可以为制造的决策过程和产品优化提供重要信息。软件可以识别并考虑到制造过程中的紧急情况,即使在实际制造第一个组件之前,过程计划者也可以实现高度的工艺优化。基于5G高速传输,真实数据与相关模拟的不断比较有助于不断改进模型,从而最终改善产品的质量和性能。

1、模具制造过程中的预测链设计

模具制造的不同过程链构成了评估持续时间、组件质量和制造成本的基础。在此基础上使过程链计划适应不同的制造条件,可以更好地预测制造结果和调整优化。

2、电池模块的灵活设计和生产

在电池模块的自适应生产中,考虑了给定的限制,例如安装空间、重量和电气特性(能量和功率等)。激光束焊接被用作连接器元件的制造过程中,在过程中获得的信息和数据在早期就被纳入电池模块的设计中。集成的技术和配置应用程序为用户提供系统和生产设计,所有这些都可以基于5G的数字方式来实现。

▌边缘云实现网络化自适应生产

ICNAP的核心是“智能制造网络”,在该网络中,机器、生产系统、数据库和仿真系统是相互通信的,并在云中提供其数据和服务。

除了常见的可商购的云体系结构之外,Fraunhofer为生产应用开发了独立安全的云系统“ Virtual Fort Knox”。通过5G网络和移动设备连接到流程,并且可以直接与所有子系统交互,控制它们或查询数据。

Fraunhofer Virtual Fort Knox云平台

(源自Fraunhofer IPT)

利用这样的分散和模块化系统,可以快速、经济高效地计划、执行、监视和配置制造过程和过程链。

这种网络创建了适用于个性化生产的适应性系统,从设计到回收,几乎完整虚拟表示了整个生产链中各个流程和流程的状态。

通过边缘云技术将数据实现双向传输,一个方向传输到实际加工场景中进行加工过程干涉,另外一个方面传输到数字孪生体系统中,使得数字孪生体实现更为精准的过程预测。

在此过程中,允许用户在过程中进行交互。通过5G进行通信的可实现性和高带宽,可以实现更好的AR内容质量以及与机器的人机交互性。

总体来说,欧洲5G工业园与ICNAP所开展的工作,是将5G海量高密度数据的传输能力与数字孪生体、增材制造等技术进行了有机结合,为实现网络自适应生产的目标奠定了研究和示范的框架基础,值得我们关注和借鉴参考。