DfAM增材设计: 减少增材制造零件的残余应力—优化结构设计是关键!

残余应力是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。工件在制造过程中,将受到来自各种工艺等因素的作用与影响,当这些因素消失之后,若构件所受到的上述作用与影响不能随之而完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响,就是残余应力。

残余应力是金属增材制造面临的最重要挑战之一,它对打印零件的影响足以使零件从基板或支撑上脱离,或使零件开裂。这也是金属增材制造零件通常需要添加支撑结构的原因之一。

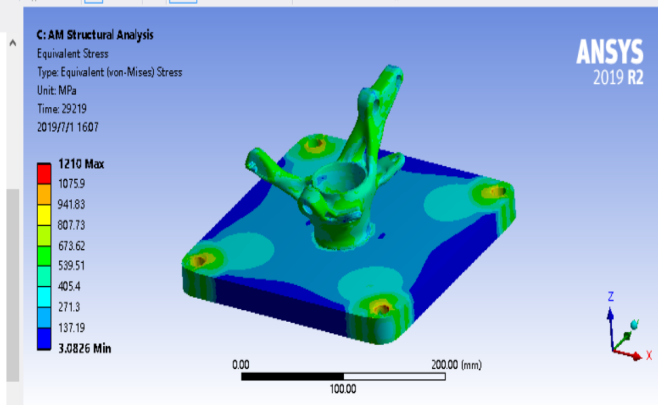

增材工艺仿真软件计算可以得到残余应力结果,工程技术人员根据仿真结果确定摆放方向、工艺参数、结果变形量等因素。

ANSYS软件增材制造残余应力仿真结果

但是在现阶段,如何改进残余应力的分布仍然取决于设计师的经验,因此在设计增材制造的零件时,避免残余应力的想法必须时刻存在于工程师的脑海中。

残余应力造成打印失败

残余应力产生的原因有很多,主要包括:

-

·零件在冷却过程中(特别是在大块材料中)从表面到中心存在的温度梯度,其中零件内部的冷速比零件外部的冷速慢;

-

·塑性变形;

-

·材料相变。

对付残余应力通常有几种方法:

-

通过热处理释放掉;

-

余热成形平台或加热成形室;

-

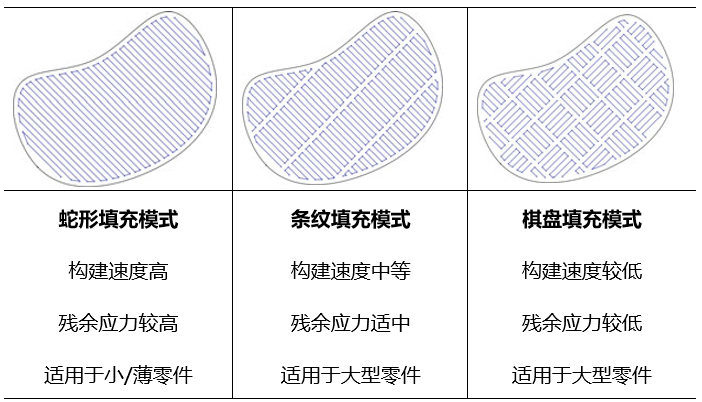

选择合适的扫描策略;

-

设计合理的零件结构。

克服残余应力的方法是通过零件本身的设计尽可能多地消除残余应力。

具体包括:

-

·减少厚度不均匀的区域;

-

·尽量避免较大的横截面变化;

-

·增加结构本身的刚度;

-

·减少每一层的烧结面积。

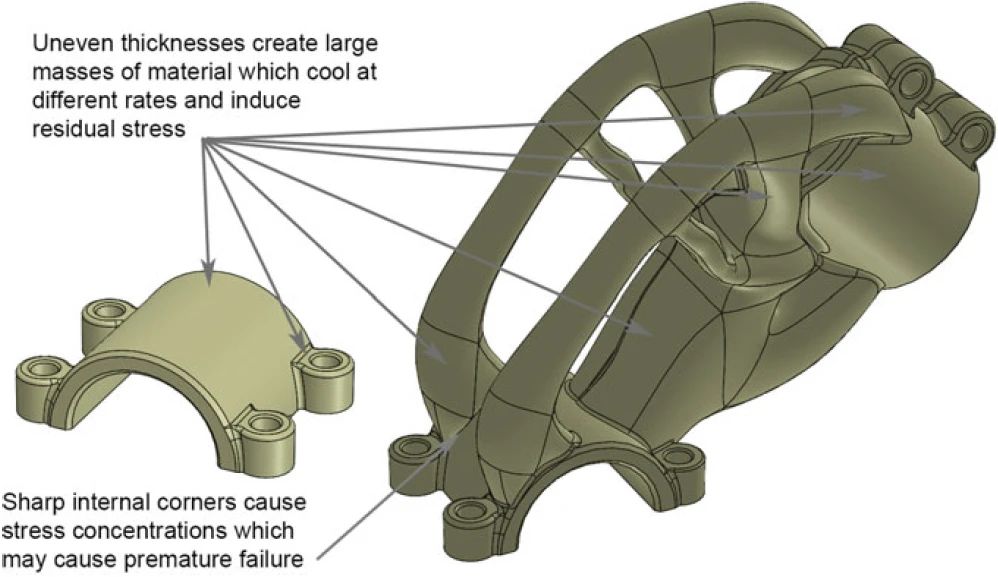

新加坡淡马锡理工学院通过一个案例展示了如何通过优化设计减少金属打印零件的残余应力。

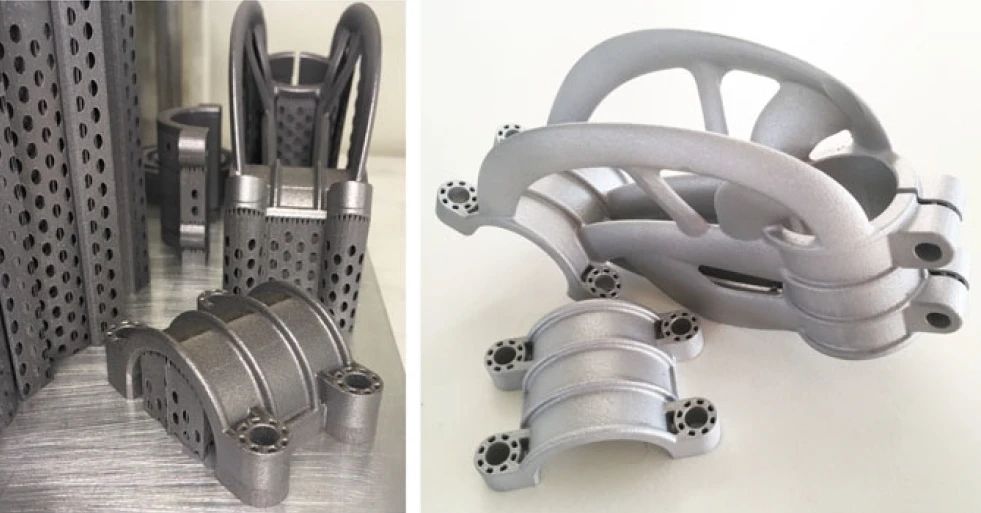

原始设计在打印过程中产生了相当大的残余应力,严重到将零件从成型平台或支撑上剥离。

原始零件

原始零件结构虽然经过了拓扑优化,但并不一定适用于金属增材工艺。零件包含较多的实心体积,又有许多厚度不均匀的地方,这会造成很大的应力。另外,尖锐的内部拐角也会引起应力集中(或应力升高),从而可能导致零件过早失效。

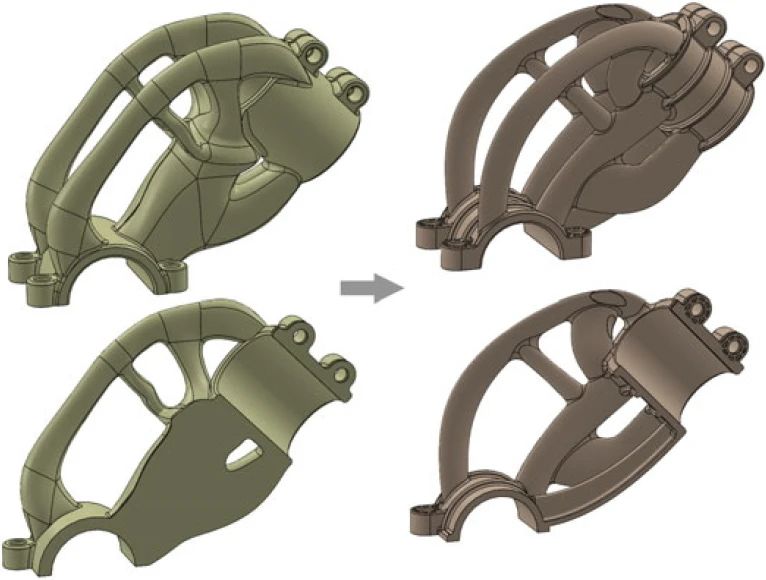

在抱箍的螺栓孔周围,可以去除不必要的材料,避免它们成为残余应力过大区域。并且使用肋条来增加结构的刚度,肋条的宽度为2 mm,以便在肋条与圆柱体连接处不会产生不均匀的厚度。重量也比原来减轻25%。

对于零件的主体部分,较厚的中心部分被分成3个壁厚均匀的支架,并且这些支架被设计为U型截面,所有厚度保持为3mm。此外,每个内角都做倒角处理,以避免在结合处产生应力集中的风险。新结构重量为原始支架的47%。

新设计的结构成功地以两个不同的方向进行了打印,而且打印过程中零件丝毫没有脱离成型平台或支撑。较小的部分在水平和竖直方向上进行打印,而较大的主支架在一个方向上进行打印,并且其中一个夹钳处于水平位置,另外两个夹钳都以一定角度倾斜以实现较低的打印高度。

减少在制造过程中可能积累在零件中的残余应力,也可以大大减少制造完成后对热处理的需求。

此外,可以使用不同的激光扫描策略减少残留应力的累积。