DfAM增材设计:有“法”可依,做DfAM增材制造设计

人法地,地法天,天法道,道法自然。DfAM增材制造设计的目标是实现由产品性能驱动的正向设计。而在没有逆向参考的情况下,用什么原则来指导DfAM这一正向设计过程?

DfAM完整流程一览

通过实践和经验的总结,我们将DfAM增材设计制造过程划分为启动、设计、仿真、制造、质检几个节点。鉴于DfAM增材设计制造的本质就在于回归设计的本源,面向功能,回归产品的构想。因此要实现全链条的控制和设计,我们的设计不单单局限在设计维度,还要把仿真、制造、甚至质检等流程,融合到我们的设计流程中,把观念提取出来,统称设计流程,或设计范式,真正为产品正向设计服务。

增材设计制造真正改变的是什么,最重要的部分是增材思维的设计。第一,增材思维现在整体上是一种选择,一种材料、一种工艺,这种材料和工艺决定了工业品的基本属性。比如说从成本上来讲,设备的控件时间是一个核心的要素,时间和成本是直接相关联的。第二,创新。增材真正增加附加值的部分就是我们所说的增材思维底层技术库,这个是我们核心的增材思维设计点,因为增材的出现,我们才能有出现梯度混合材料、微通道的设计、晶格库的可能性,因为我们有整体的设计思路,才能做到真正的突破及颠覆性的创新。

我们为什么又要做仿真呢?是因为我们对性能有更高的要求,我们希望增材产生的产品,应力是更小的,抗疲劳是更好的,轻量化是更轻的,这样的产品才有意义,性能才能提升,真正的从仿真控制成形,和质量密切相关。

还有一个很重要的环节是后处理,从现在整个增材行业来说,后处理的成本占整个成本的30%-40%,所以要完整的把所有后处理流程的关键参数都控制出来,既对性能质量有提升,又对成本有控制,只有全链条都做到了,我们的产品才能真正进入增材设计的应用,而且增材的使用性才能得到保障,这个产品才能通过增材的认证,才有产业化的可能性。

DfAM设计思维重在培养

目前人们对于增材制造这一技术的认识还很少站在系统高度,统一材料、工艺、设计、性能、功能等要素,因此造成增材制造各要素之间各自为政、严重脱节,甚至相互割裂对立的现实局面。加速增材制造技术大规模商用化的关键,是站在巨人的肩膀上学习增材设计,缩短学习曲线,避免犯重复的错误。

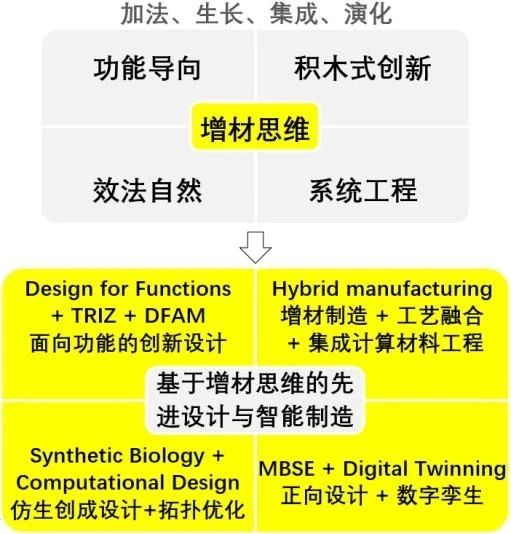

基于增材思维的先进设计与智能制造

因此基于增材思维,按照DfAM流程进行增材设计时,我们整理归纳了一套设计策略和准则,以这套设计准则为指南和标尺,指导和确保增材设计反复迭代过程及最终设计结果符合材料、工艺、设计、性能、功能等要素统一要求。

基于DfAM的增材设计策略

DfAM中的增材设计在现今的工程应用分为三个层级:

-

工艺替换,用增材工艺把传统设计的模型打印出来;

-

适应增材的设计,传统的零件某些特征不适合增材成型,那么对这些部分进行局部修改;

-

面向增材的设计,是重新设计或创新设计零件,以最大限度地发挥增材优势,也是目前我们工业界最急需的增材思维的设计。

但无论哪种层级的设计思想,都要充分考虑增材工艺相关的特点,发挥增材优势,使产品价值的提升最大化,基于这些考量,我们提出了增材思维的设计需要考虑的14个总体策略准则。