DfAM增材设计思维:造物革命下的全新设计范式

导读:结构优化设计是一个经典又传统的问题,从古至今人类始终都在追求材料的高效利用。如何使用科学的方法来快速高效地设计合理的结构,一直以来都是工程师和设计师所追求的终极目标。

作为力学领域的一个重要分支,结构优化设计以力学为基础,集数学、物理、材料科学、计算机科学甚至图形学等许多不同学科不同领域于一体,一般是指为了满足某一种或多种特定目标(如材料消耗最少化、建造成本最小化、结构强度最大化、结构美感最大化等等),在某些需要满足的约束下(如体积约束、重量约束、几何约束等),对整体或局部结构进行的优化设计与改进。

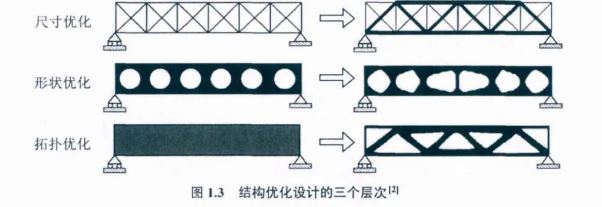

通常情况下,结构优化(Structural Optimization)按照问题的难度和对结构的改变程度,可以分为三个不同的层次,分别为:

● 尺寸优化(Size Optimization)

● 形状优化(Shape Optimization)

● 拓扑优化(Topology Optimization)

尺寸优化:优化结构各个部件的尺寸参数,如杆的粗细,壳的厚度,构件的截面尺寸等等。

形状优化:一般是指在保持结构拓扑连接关系不变的前提条件下,将构件的截面形状,节点的空间位置或者连续体的形状等作为设计变量,即通过修改模型的形状与边界,来改变整体结构的几何特征。

拓扑优化:拓扑优化的概念来自于拓扑学,一般是指在某种给定的优化准则和需要满足的约束条件下,在模型需要优化的区域即设计域内确定实体域一般指材料的数量及布局,例如确定结构中各个构件(如梁、柱、墙等)的布局及其节点的空间位置与连接关系。简单的来说,就是给一定数量的材料,通过确定这些材料在整个设计域内的空间分布,使得最终得到的结构在满足条件的前提下达到最大的结构强度。

从尺寸优化到形状优化再到拓扑优化,问题的复杂度越来越高,难度也变得越来越大,因此它们在工程应用中的成熟度依次降低。然而在实际设计中,这三个优化层次的使用顺序恰好相反,分别对应于三个不同的设计阶段。

一般整个结构的拓扑结构要在概念设计阶段初步决定,这也是整个设计过程中难度最大的阶段,拓扑结构能够体现设计者的创意、水平,能够反映结构的构造。确定了拓扑结构之后,便进入基本设计阶段,即进一步优化各个部件的形状,最后再进入详细设计阶段,确定每一个部件的尺寸大小。整个设计过程遵循从整体到局部的设计理念,即先从宏观上设计整体结构,再从局部改进构造、优化尺寸。

当然,一个优秀的结构一般很难通过这个过程就能一次确定下来,在实际设计时这个过程一般需要不断地迭代更新,以在满足各种设计需求的前提下,达到最终的目的。

同时,如何在结构优化设计过程中考虑增材制造工艺约束,实现优化结果的快速直接制备,也是一个非常重要的关注点。增材制造并非完全“自由”制造,仍然存在独特的制造约束,主要包括以下三类:结构最大/最小尺寸、支撑结构、制造缺陷(表面粗糙度、材料各向异性等)。

尺寸特征

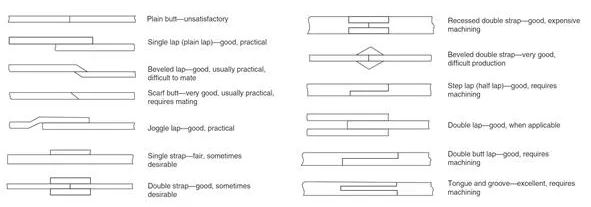

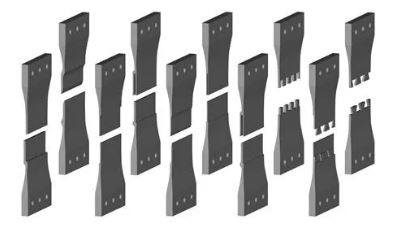

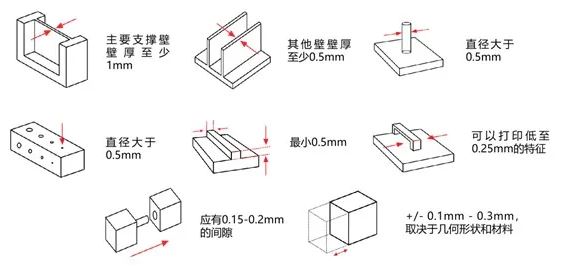

不同的3D打印设备具有不同的成型尺寸和打印精度,因此在结构设计时要注意最大/最小尺寸。一般情况下,结构的最大尺寸由成型平台决定,过大的结构应当设计工艺分离面和连接形式。最小尺寸特征由打印设备的精度、分辨率、光斑大小等参数决定,设计师应当避免无法制造的细杆、小孔等结构。

增材制造结构的连接形式和测试样件

增材制造结构的最小尺寸约束

支撑结构设计

增材制造过程中,往往需要在悬垂结构下方添加支撑结构,以防止制造过程中结构坍塌。但是支撑结构不仅仅会带来材料的浪费、打印时间的增加,而且在后处理过程中带来工艺难度增加,影响结构最终表面精度。因此设计自支撑结构,在优化过程中自动识别特征结构,避免大悬挑结构。

笔者分享一个设计小技巧:当支撑面无法避免时,那么就把表面质量要求最高的面设计为支撑面,这与支撑面表面质量最差的常识正好相反。因为增材制造的零件一般无法满足直接装配的要求,装配面等质量要求高的面需要再次机械加工,这样做的好处是去支撑的后处理过程正好与机械加工同时进行。

制造缺陷

增材制造技术虽得到了飞速的发展,然而整体来看该制造工艺仍处于技术发展初期,产品往往存在一些缺陷,例如材料各向异性、表面粗糙、内部孔洞、材料性能不稳定等问题。设计者应当考虑制造缺陷对结构性能的影响,主要包括:设计较大的安全裕度(>1.5),设计时考虑无损检测的可检性和可达性,缺陷易发区域设计为非关键区域等。

总之,面向增材制造的设计(Design for Additive Manufacturing,简称DfAM或增材设计)就是从产品功能出发,同时兼顾增材制造工艺的可行性的设计方法,它是在关注增材制造工艺的商业化应用过程中实现对零件、组件甚至系统的重新设计。在此基础上,安世亚太提出DfAM设计方法,就是基于增材思维的先进设计与智能制造整体解决方案,是新一代造物革命下的全新设计范式。