DfAM增材设计: 定制轮毂中的创成式设计

从1886年四轮汽车诞生标志人类汽车工业拉开了序幕,我国虽然汽车工业发展较晚,但随着近几十年经济蓬勃发展,如今拥有汽车已经不再是新鲜事,汽车本身也不再是单纯的代步工具,汽车改装也逐步盛行起来,越来越多人希望自己的座驾拥有个性化特点。

我国对于汽车改装相关规定还是比较严格的,不过2020年实施新规中,除了一些加装功能外设外,外观方面车体颜色可以备案更改,同时废止了此前轮毂样式不能更改的规定,只要求轮毂尺寸大小、规格与登记证书保持一致。轮毂可谓汽车的“鞋子”,“鞋子”好看整台车看上去才足够精神,轮毂改装成为我们为爱车增加个性亮点的不二之选。今天我们来结合创成式设计方法,帮你完成轮毂个性化定制设计。

目前常用车型的轮毂多为铝合金材质,铝合金轮毂从生产工艺上大致可分为铸造和锻造两种。铸造工艺技术相对简单,成本比较低廉,造型相对常规,是量产轮毂的首选生产工艺。而锻造轮毂,耐疲劳性、拉伸强度、重量等性能指标好于铸造轮毂,其制造工艺是通过锻造完成基础胚体生产再进行机加工、切削等后续处理完成成品。个性造型自由度较高,国内一些大型轮毂生产企业也接受锻造轮毂的定制服务。虽然我们聚焦定制轮毂设计,但通过创成式设计方法归纳轮毂基本特征数据,生成形态样式数字模型可以轻松涵盖常见规格,同样能简化量产轮毂设计过程,为后续生产提供便利。

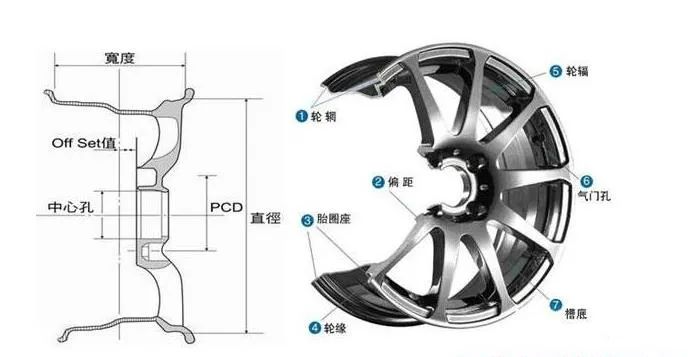

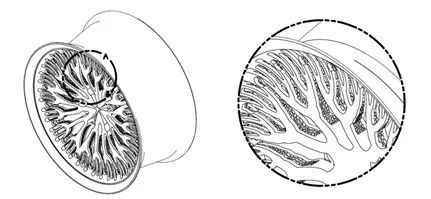

首先我们从常规轿车铝合金轮毂入手,常规轮毂一般分为轮辋、轮辐和与车轴链接安装盘三个主要部分。

轮毂各部分构成

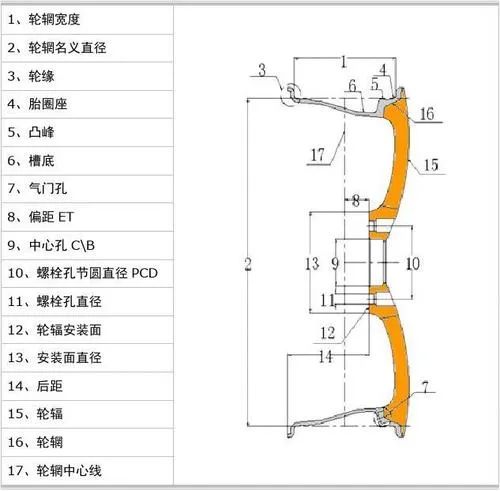

轮毂的主要参数

其中轮辋部分主要与轮胎固定,规格参数与轮胎紧密对应。我们将轮胎尺寸,轮缘宽度代号等基本信息作为参数输入,构建参数化轮辋模型即可得到相应轮辋选型数据模型随时调用。

后续将轮毂安装的偏距ET值作为参数输入建立轮辐面。用户可以根据自身车型实际偏距选择适合轮毂胚体。

基础轮辐面构建

此步骤创成式设计轮辋+轮幅面轮毂胚体模型,就可以作为锻造生产轮毂胚体数据,用户输入相应规格,生成厂家锻造生产所需胚体模型,简化锻造定制设计难度和用户定制技术门槛。

锻造轮毂胚体

胚体锻造过程

下一步就可以在安装面增加螺栓孔节圆直径PCD、安装盘直径,中心孔直径、螺栓规格等选项完善安装盘选型部分创成式程序设计。

安装规格信息输入

接下来就是轮辐部分设计,围绕轮辐辐条大小、形状、个数加入控制元素可以更改基本辐条造型,添加单支辐条不同特征就能得到一些相对常规轮辐样式。

轮辐辐条的变化

轮辐添加变化元素衍生出的可加工样式

通过创成式设计生成的常规辐条样式轮毂模型,可以运用常规铸造、锻造的形式完成定制轮毂的落地生产。但是实际产品化常规轮毂设计中是有固定数据包约束,包含工艺要求,倒角、间隙、厚度、强度、法规等诸多限制条件来保证轮毂产品安全可靠性能,加上常规生产工艺限制。其实普通定制轮毂能够落地样式并不多。但是通过创成式设计更改参数得到轮辐造型相对千变万化,想要完成一款独一无二定制轮毂产品落地,我们就需要进行更多的尝试。

创成式设计产生千变万化轮辐样式不同轮辐样式的整体轮毂造型

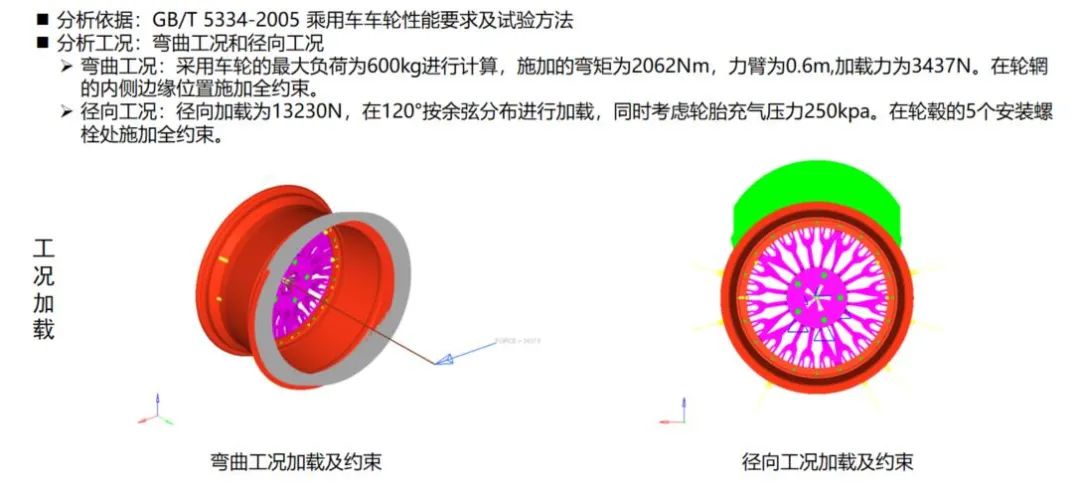

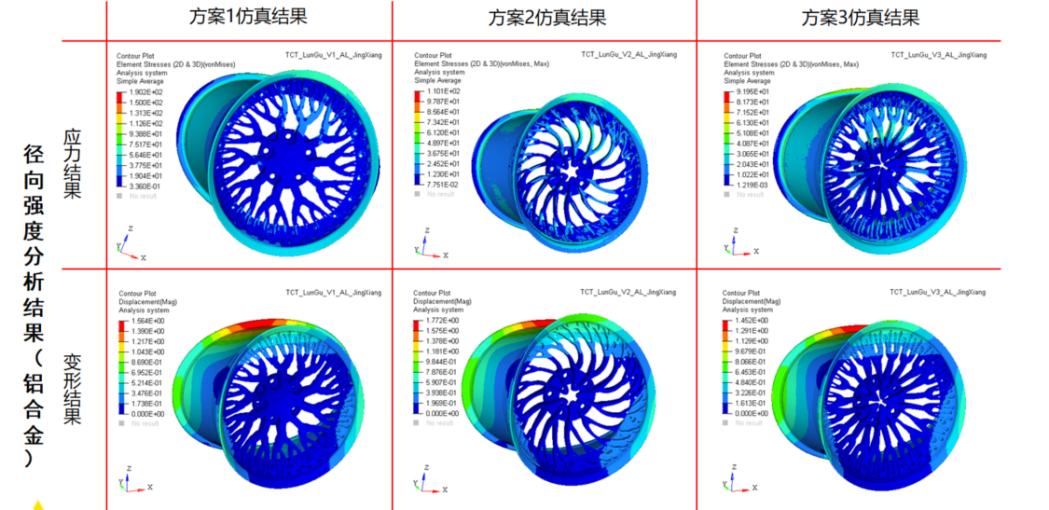

在创成式设计产生的万千变化中,我们挑选适合造型完善模型。用仿真验证,模拟实际使用中不同工况进行仿真验证。

部分工况条件设置

部分仿真验证结果展示

通过不同工况下仿真验证的结果,对创成式设计产出的不同造型方案进行筛选。在保证不同工况条件下,强度满足要求的前提下,进一步对创成式生成轮毂造型进行拓扑优化,进行零件减重,减少用料,降低生产成本,提高轮毂相关性能,得到完整轮毂设计方案。

拓扑优化后定制轮毂方案

通过创成式设计、仿真验证筛选、拓扑优化的定制化轮毂方案保证了外观的多样新颖,满足不同工况下性能要求,还具备比常规方案更为轻量化优点。但是无论传统铸造亦或是锻造就很难实现生产了,我们需要借助增材制造技术,完成定制化轮毂打印生产步骤。

通过3d金属打印完成定制定制轮毂实物

实用新型专利号:ZL202920214026.4

通过我们利用创成式设计与增材制造进行轮毂定制所做的一些尝试中,前期可以为定制服务商归纳常规数据特征,建立基本轮毂模型,生成编码规则,合作建立定制服务平台,用户通过定制平台通过调整参数完成方案定制,随后交付生产商,如果方案具备铸造量产潜力可以通过选定参数生成数据模型,完成量产轮毂设计方案快速3D打印铸造模具生产试模工作,缩短产品设计开发周期。

常规锻造定制轮毂客户可以借助这套规则选定型号生成锻造胚体,添加辐条样式,快速完成个人定制方案,简化定制流程。与此同时还能有效降低用户与定制服务企业过程中沟通门槛,提高效率,减少定制服务企业所需人力。在通过创成式设计方法赋能常规轮毂定制模式之外,我们还可以通过创成式造型设计结合增材制造的新的生产方式将许多以往难以实现的个性化方案优化,完成落地成为实际产品,满足客户更为丰富的定制化需求。

定制轮毂平台服务流程与制作环节

让定制化过程实现用户参与设计,只为你量身打造。一直是我们努力的方向,力无论是传统生产制造商,还是服务商,或者定制用户,我们希望从设计方法到制造工艺探索中寻求更好的方案为其赋能,也欢迎大家多多联系我们提供你更新奇的想法,我们来一起运用创成式设计与增材制造技术与之碰撞出新奇的火花!